當廚電遇上5G,科技生活零距離享受!

好消息!

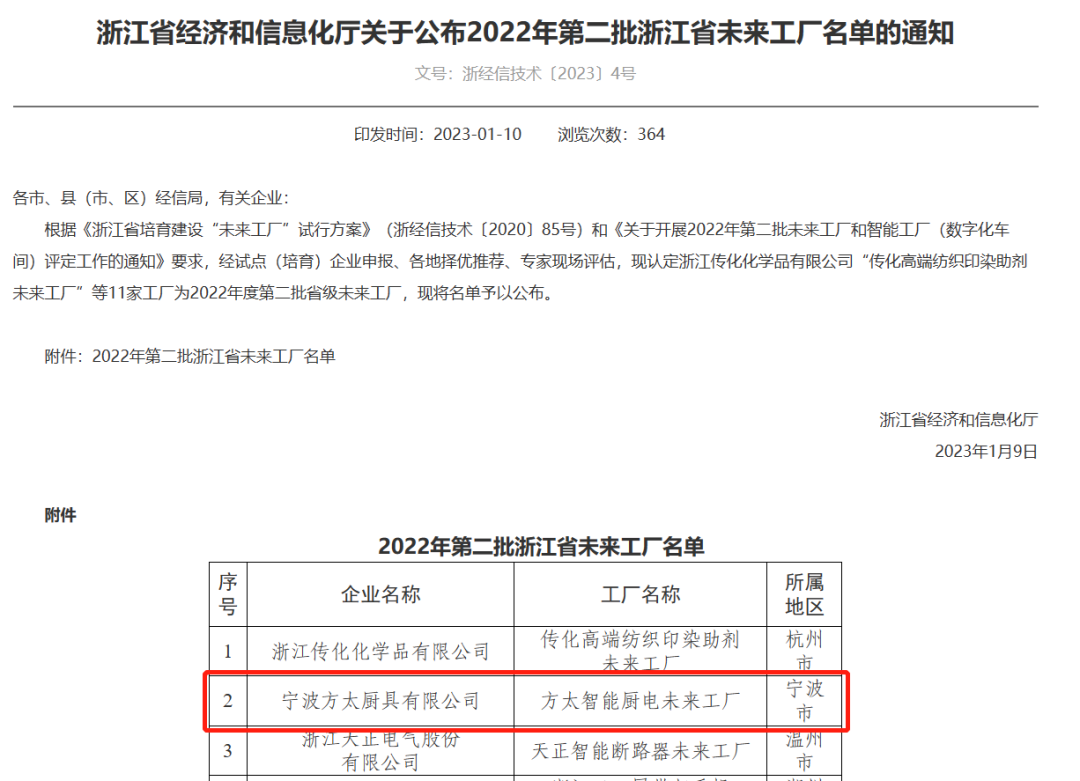

2022第二批未來工廠名單公布!寧波方太智能廚具未來工廠上榜!

5G未來工廠

寧波移動通過5G+AICDE等各類技術手段的融合應用,開展規模場景應用試點,為方太電器三廠5G專網規劃建設,打造了5G+數據采集、5G+視覺檢測、5G+AGV三大應用場景,推動了5G技術向生產制造核心環節深度延伸,引領了5G技術在垂直行業的融合創新,實現工廠降本增效的目的。

結合MEC、切片、多頻多模等各類技術,分階段規劃實施方太5G專網,實現高密度、多場景的終端接入需求,實現云網邊端新架構下的新型網絡服務。

應用場景

5G+數據采集

原先通過傳統有線和WIFI組網,組網技術落后,為解決網絡不穩定、打通機床、沖壓等生產制造環節信息交互問題,運用5G采集各生產環節數據,實時采集、分析生產數據,網絡實時可靠性99.98%,提升生產安全管控水平。

5G+視覺檢測

采用3D雙目機器視覺系統,開展5G AI自檢,檢測沖壓車間側吸煙機的L型頂后板3D尺寸,并與產品標準圖紙進行比對,確認產品尺寸是否合格;檢測系統對接現有沖壓產線,下料機器人將沖壓完成后產品放在測量工位工裝上,測量系統自動進行3D尺寸測量。

視覺檢測

用5G采集調度AGV小車,實現對運行狀態和數據的收集和管理,通過可視化界面供工作人員觀察AGV運行情況。同時應用5G低延時特性實現多臺AGV之間的交通管制,確保AGV運行路徑互不干涉,確保廠區內部物流安全。

四大提升

1

產品質量的提升

依托生產工藝全流程管理數字化,實現產品全生命周期的精密智控,全面提升產品質量的穩定性。通過對生產環節的數據管理,從源頭確保基礎數據的一致性和規范性。根據產品結構信息,編制生產工藝簡圖及文件,設置工序參數,完成產品工藝設計。截止目前,車間整體的平均良品率可達99%,相比傳統生產模式提升10%。

2

生產效率的提升

得益于生產工藝全流程管理數字化以及多工序協同制造,使產品在工序流轉的連貫性得到整體加強,減少在傳統生產模式下因獨立工序銜接產生的產品運輸、上料等中間環節。同時,生產全過程由SCADA系統實時監控檢測,及時對生產異常環節預警報警,并分析反饋異常數據,找到異常源頭,從而提高問題處置解決效率。

3

成本管理的提升

實施數字化車間項目,對企業強化集約化管理,優化資源要素配置,為實現“降本提質增效”提供解決途徑,進而集中放大企業核心能量,獲得可持續競爭的優勢。

4

畝均效益大幅提升

一是借助虛擬仿真技術集成優化車間布局,從而削弱空間要素對生產的制約。

二是人員需求持續減少。生產數控水平的提高,降低了維持生產秩序所需的人員成本。三是能源損耗有效下降。因工序協同制造提升了生產效率,在產能不減的前提下,采用微型設備減少近15%的能源損耗。同時,產品良品率的提高減少了物料損耗。

5G應用高效智能

未來工廠降本增效

智能廚電帶來科技生活

-

18335334455陽泉移動¥5700查看詳情

-

15726311171威海移動¥3048查看詳情

-

13803466611太原移動¥4600查看詳情

-

19513363777鄭州移動¥3148查看詳情

-

13793381069威海移動¥3048查看詳情

-

13935111158太原移動¥3799查看詳情

-

13903579370臨汾移動¥3150查看詳情

-

18363180002威海移動¥4476查看詳情

-

13903534446陽泉移動¥2.10萬查看詳情

-

18235159333太原移動¥7399查看詳情

-

13563140007威海移動¥4476查看詳情

-

18535991333運城聯通¥5300查看詳情

-

17535903590運城聯通¥1.78萬查看詳情

-

17662080000日照聯通¥4.30萬查看詳情

-

16636665222太原聯通¥7399查看詳情

-

13181458145日照聯通¥6098查看詳情

-

13546713333太原移動¥4.55萬查看詳情

-

19513388999鄭州移動¥7400查看詳情

-

17662079999日照聯通¥4.30萬查看詳情

-

13562150002威海移動¥4476查看詳情

-

13803444888忻州移動¥1.88萬查看詳情

-

17806311171威海移動¥3048查看詳情

-

14788899999鄭州移動¥15.30萬查看詳情

-

13465141678威海移動¥3448查看詳情

-

15154041171威海移動¥3048查看詳情

-

18769160008威海移動¥4476查看詳情

-

17636254567臨汾聯通¥5100查看詳情

-

13802296996深圳移動¥6200查看詳情

-

13754640567威海移動¥3448查看詳情

-

13963161175威海移動¥3048查看詳情

-

18235163333太原移動¥4.75萬查看詳情

-

18734560007太原移動¥6199查看詳情

-

19834522888太原移動¥7900查看詳情

-

15565521666信陽聯通¥6200查看詳情

-

17863120003威海移動¥4476查看詳情

-

13652415241深圳移動¥6200查看詳情

-

15966780006威海移動¥4476查看詳情

手機號碼估價

手機號碼估價 號碼歸屬地查詢

號碼歸屬地查詢 手機號段查詢

手機號段查詢 區號查詢

區號查詢